薄壁缸体模具防变形的方法

日期:2017-11-24 / 人气:

1背景及其产品分析

现阶段精密铸造业产品制作周期大大缩短,制造价格也持续降低,因此许多顾客为了降低成本,不断优化铸件结构减轻铸件本身的重量。缸体类铸件壁厚由原来的100-150mm减少至60-100mm,使得此类薄壁缸体的模具制作难度增大,主要存在的问题一是模具制作过程中容易变形,二是精密铸造过程中造型困难,铸件易报废,增加模具的强度才能解决以上两项问题。以前工艺为解决此问题需要用木料加工随形胎具(支撑机构)进行支撑,这样需要很多木料,并且制作周期长,配验时难度也很大,精度难保证。

2实施过程

本方法主要是以多点支撑缸体弧面,利用方管的强度做支撑而设计的支撑装置,支撑装置与模具连接,防止模具塌腰与张口变形的一种工艺方法。

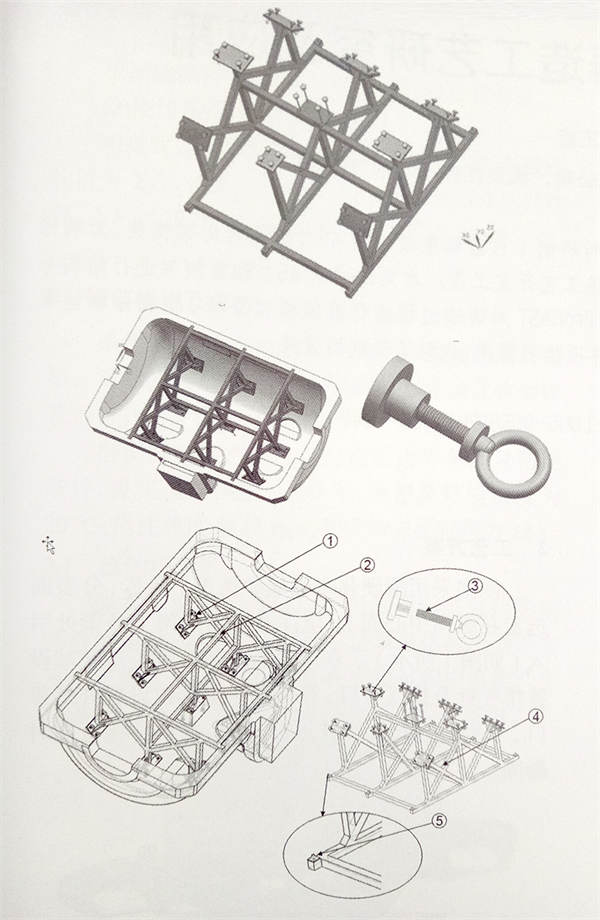

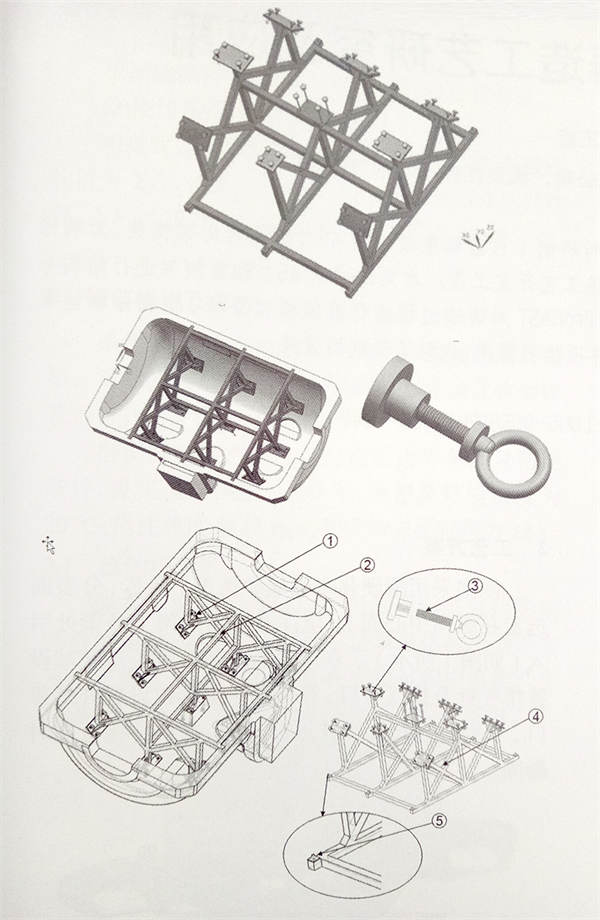

具体实施方案(见图1)

⑴根据缸体模具本身的结构选取支撑点。模具支撑点的选取主要是顶部与45度角三点支撑,档距之间的距离应为450-550mm之间进行分布。

⑵选择方管与钢板设计支撑结构,结构遵循三角形具有稳定性的原则进行设计,方管采用80#,钢板用400x200x10mm。

⑶固定装置的设计,弧顶与45度角处的三点与模具主体连接;支撑结构水平方向与模具主体设计定位装置。设计点用受力分析软件满足支撑的要求。

⑷根据设计图纸制作支撑结构。交叉点要求相互支撑、辅助,增加强度。

⑸组装模具及支撑结构,弧面对接部分用环氧树脂与玻璃布做出弧面的形状,粘接到钢板上。每个点必须实心支撑。水平方向的连接用子母扣的形式连接,模具上安装母销。水平方向主要是用于防止模具张口变形。

⑹弧面与模具的连接制作专用的连接伯,以保证模具整体化。

⑺有支撑后,模具吊运与翻转过程中可以防止模具不同方向受力导致变形、损坏。

3结语

⑴增加薄壁类缸体模具的强度、质量。

⑵此类结构降低支撑结构的制作成本纸30%。

⑶模具与支撑的整体性保证了精密铸造起型过程中模具不受损坏。

⑷模具使用寿命增加。

⑸节约木材原料,实现绿色环保的生产要求。

⑹以前用面接触,制作难度较大,制作成本较高。先用点接触制作简单化,减少成本,减少制作周期。

1-钢板;2-方管;3弧型面紧固件;4-支撑装置;5-水平定位装置。

图1 工艺方案

现阶段精密铸造业产品制作周期大大缩短,制造价格也持续降低,因此许多顾客为了降低成本,不断优化铸件结构减轻铸件本身的重量。缸体类铸件壁厚由原来的100-150mm减少至60-100mm,使得此类薄壁缸体的模具制作难度增大,主要存在的问题一是模具制作过程中容易变形,二是精密铸造过程中造型困难,铸件易报废,增加模具的强度才能解决以上两项问题。以前工艺为解决此问题需要用木料加工随形胎具(支撑机构)进行支撑,这样需要很多木料,并且制作周期长,配验时难度也很大,精度难保证。

2实施过程

本方法主要是以多点支撑缸体弧面,利用方管的强度做支撑而设计的支撑装置,支撑装置与模具连接,防止模具塌腰与张口变形的一种工艺方法。

具体实施方案(见图1)

⑴根据缸体模具本身的结构选取支撑点。模具支撑点的选取主要是顶部与45度角三点支撑,档距之间的距离应为450-550mm之间进行分布。

⑵选择方管与钢板设计支撑结构,结构遵循三角形具有稳定性的原则进行设计,方管采用80#,钢板用400x200x10mm。

⑶固定装置的设计,弧顶与45度角处的三点与模具主体连接;支撑结构水平方向与模具主体设计定位装置。设计点用受力分析软件满足支撑的要求。

⑷根据设计图纸制作支撑结构。交叉点要求相互支撑、辅助,增加强度。

⑸组装模具及支撑结构,弧面对接部分用环氧树脂与玻璃布做出弧面的形状,粘接到钢板上。每个点必须实心支撑。水平方向的连接用子母扣的形式连接,模具上安装母销。水平方向主要是用于防止模具张口变形。

⑹弧面与模具的连接制作专用的连接伯,以保证模具整体化。

⑺有支撑后,模具吊运与翻转过程中可以防止模具不同方向受力导致变形、损坏。

3结语

⑴增加薄壁类缸体模具的强度、质量。

⑵此类结构降低支撑结构的制作成本纸30%。

⑶模具与支撑的整体性保证了精密铸造起型过程中模具不受损坏。

⑷模具使用寿命增加。

⑸节约木材原料,实现绿色环保的生产要求。

⑹以前用面接触,制作难度较大,制作成本较高。先用点接触制作简单化,减少成本,减少制作周期。

1-钢板;2-方管;3弧型面紧固件;4-支撑装置;5-水平定位装置。

图1 工艺方案

编辑:admin