4J缸体铸造工艺挺杆室与主体芯方式装配的优化设

日期:2017-12-01 / 人气:

通过整体下芯的工艺方式后,对挺杆室如何下芯就作为设计的重点,如果设计不好,容易出现气孔、挺杆室断以及生产制造困难等 一系列后续无法解决的问题。

图1 4J缸体涡轮、涡壳下芯方式

图2 4J缸体挺杆室下芯方式

设计过程中,由于挺注孔有三个透孔,所以要把三个透孔全部设计出来,并且将三处连接起来并在装配中插入主体芯内,在另一侧与套头配合放置,芯子如图1、图2所示。

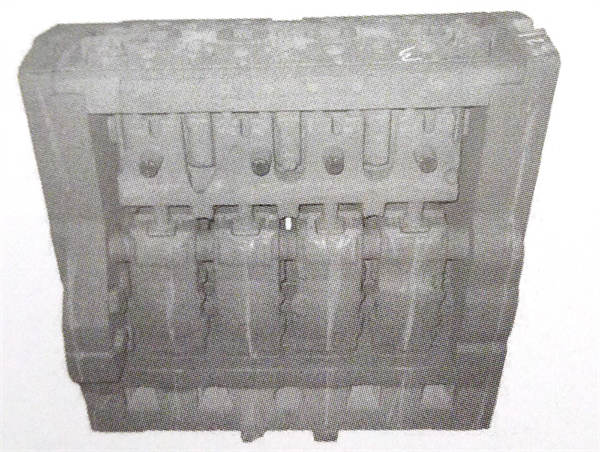

此种设计方式可以减少对孔的初加工工序。但在生产过程中,两侧的小挺注孔生产中无法制造出来,在射砂过程中此处不能全部射满,导致废芯率非常高,在对排气系统以及射砂压力进行调整后,废芯率还是居高不下并且也影响正常调试生产。对于此问题对挺杆室进行优化,将两侧透孔在精密铸造工艺上去除,改为加工孔,相应地将与主体配合的两处芯头去掉,与主体配合部位变小。修改后挺杆室生产正常,现场生产班产可以达到150模。图3为更改后的结构。

图3 挺杆室更改后结构

图1 4J缸体涡轮、涡壳下芯方式

图2 4J缸体挺杆室下芯方式

此种设计方式可以减少对孔的初加工工序。但在生产过程中,两侧的小挺注孔生产中无法制造出来,在射砂过程中此处不能全部射满,导致废芯率非常高,在对排气系统以及射砂压力进行调整后,废芯率还是居高不下并且也影响正常调试生产。对于此问题对挺杆室进行优化,将两侧透孔在精密铸造工艺上去除,改为加工孔,相应地将与主体配合的两处芯头去掉,与主体配合部位变小。修改后挺杆室生产正常,现场生产班产可以达到150模。图3为更改后的结构。

图3 挺杆室更改后结构

编辑:admin

上一篇:4J缸体铸造工艺整体生产方式的设计 下一篇:温法再生砂铸造工艺流程